Hocheffizientes Bedienkonzept

Für jeden Einsatz die richtige Maschine

Die Palette unserer Anlagen der VC-Serie reicht von kleinen bis zu sehr großen Kapazitäten, von halbautomatischen Systemen bis zu Lösungen für eine vollautomatische Gussproduktion. Ausgeklügelte Funktionsdetails schaffen die Voraussetzung, jedes Gussteil auf seine individuellen Eigenschaften hin zu optimieren.

Separate Schließsysteme zum „Overlapping“-Gießen

Alle Indutherm-VC-Anlagen verfügen über separate Schließsysteme für Schmelz- und Küvettenkammer und ermöglichen damit eine deutliche Zeitersparnis durch „überlappendes”-Gießen: Während die Küvette nach dem Gießen einige Minuten in der Vakuumkammer verbleibt, kann die nächste Charge eingefüllt und aufgeheizt werden.

Pneumatische Glockenverriegelung und automatisches Schließsystem

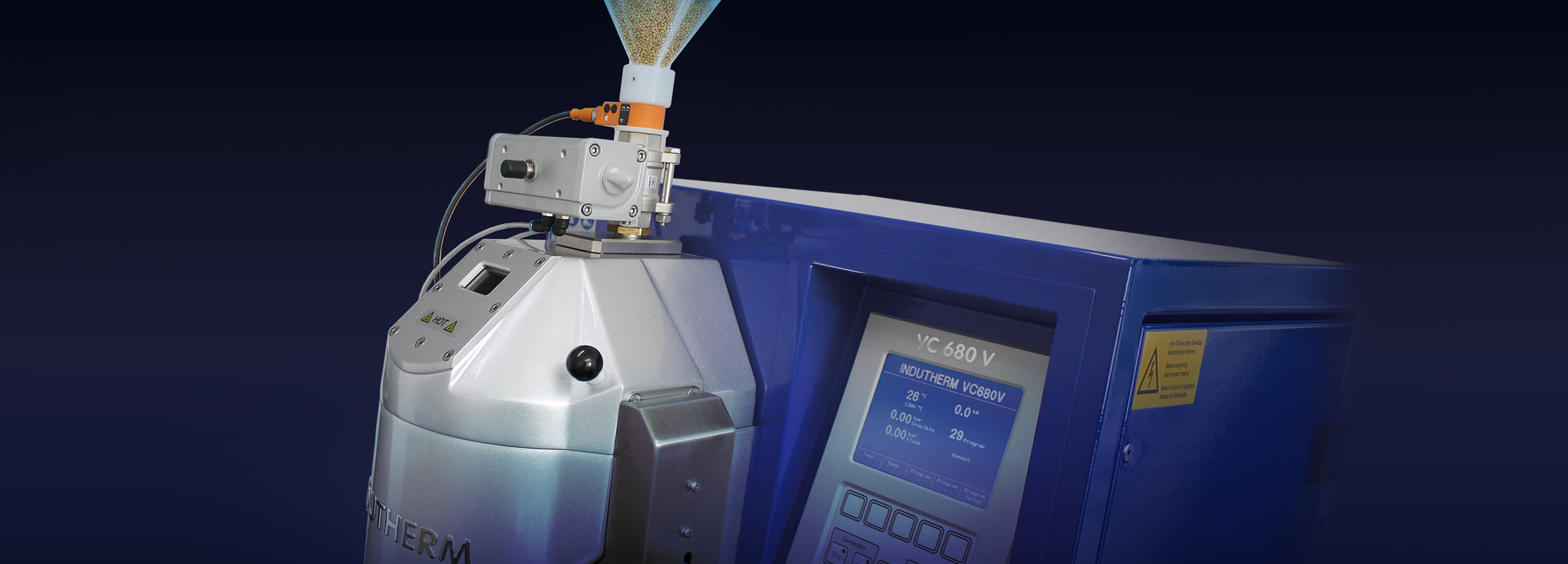

Die Schmelzkammern aller VC-Anlagen werden mit einem pneumatischen System geschlossen. VC 650 V und VC 680 V sind zusätzlich mit einem automatischen Schließ-system ausgestattet.

Automatischer Küvetten- und Kammerlift

Zum Einschwenken der Vakuumkammer wird die eingesetzte Küvette abgesenkt und anschließend automatisch angedockt. Beim Öffnen der Kammer wird die Küvette zum einfachen Herausnehmen angehoben. So können die wirtschaftlichen Küvetten ohne Flansch verwendet werden.

Programmsteuerung für schnelle and zertifizierte Produktionen

Dank des Steuerungspanels mit Volltext-LCD-Display können alle Programme und Para-meter ganz einfach und praktisch eingestellt werden. Die halbautomatischen Anlagen verfügen über Temperaturprogramme. Die vollautomatischen Anlagen haben ein Programmsteuerungssystem, das alle Parameter einbezieht.

Bis zu 100 Gießprogramme gewährleisten schnelle Bedienung und einheitliche Gießergebnisse. Für die wichtigsten Legierungen sind die Parameter vorprogrammiert, z. B. für AGS, Alpha Plus, Heraeus, Legor und

Pandor-Legierungen. Dies bedeutet in der Praxis: Ohne teure Vortests sind ab der ersten Küvette gute Gießergebnisse zu erwarten. Die Programmsteuerung und der eingebaute Datendrucker sorgen für ein hohes Maß an Sicherheit und eine präzise Prozess-Protokollierung.

Bereit für zukünftige Standards

Wie alle unsere Anlagen ist die VC-Serie mit einem Software- und Schnittstellenmanagement ausgestattet, das Fernwartung und -service erlaubt und die Grundlage bildet für künftige Vernetzung mit anderen Systemen.

Die Steuerung der Druckverhältnisse – wichtig für das perfekte Gießergebnis

Automatisches Vakuum und Überdruck in der Schmelz- und in der Küvettenkammer

Das Vakuum in der Schmelzkammer sorgt für das Entgasen des Metalls und verhindert unerwünschte Oxidation während des Schmelzens (besonders beim Schmelzen kupferhaltiger Legierungen ist eine sauerstoffarme Atmosphäre entscheidend). Das Vakuum in der Küvettenkammer verbessert die Formfüllung speziell beim Guss filigraner Teile und verhindert störende Lufteinschlüsse. Zusätzlich wechselt die Anlage auf Überdruck in der Schmelzkammer und erhöht so den Druckunterschied.

Oxidationsreduzierung nach dem Guss

Diese spezielle System beseitigt die Gefahr der Oxidation während die Küvette abkühlt.

Turbulenz-Reduktions-Software

TRS sorgt für einen schnelleren und gleichmäßigeren Metallfluss. Es verbessert die Formfüllung und vermeidet, dass Teile der Gipsform an kritischen Stellen abbrechen und im Guss eingeschlossen werden.

Turbo Pressure / Turbo Pressure PLUS

Die Turbo-Pressure-Funktion optimiert das Gießen von sehr kleinen und filigranen Objekten und garantiert in der Schmuckproduktion ein perfektes Gießen mit Steinen. Mit Turbo-Pressure wird beim Abgießen ein exakt definierter und extrem schneller Druckaufbau erreicht. Bei allen programmgesteuerten VC-Modellen wird Turbo-Pressure je nach Programm automatisch sekundengenau immer zum gleichen Zeitpunkt gestartet. Das Turbo-Pressure-PLUS-System erlaubt auch einen höheren und schnelleren Druckaufbau.

HSC – High Speed Casting

Präzise Temperaturregelung

Duale Temperaturregelung

Die Temperaturmessung sowohl in der Tiegelwand als auch im Tiegelzentrum (im Verschluss-Stab integriert) sichert die strikte Einhaltung des vorgewählten Temperaturbereichs.

Küvetten-Temperaturmessung

Bislang waren falsch oder unterschiedlich temperierte Küvetten ein Sicherheitsrisiko. Dabei ist beim Gießen sehr kleiner oder filigraner Teile die richtige Küvettentemperatur von entscheidender Bedeutung. Die Messung der Küvettentemperatur (serienmäßig für VC 650 V und VC 680 V) schafft jetzt das entscheidende Plus an Sicherheit: Auf ein Grad genau lässt sich die Temperatur der Küvette überprüfen.

Vibrationstechnologie für bessere Gießergebnisse

Das Indutherm-Vibrationssystem

- Vibration beim Gießen verbessert den Materialfluss und damit die Formfüllung.

- Die Dichte der Gussteile ist höher und gleichmäßiger.

- Die Porosität ist wesentlich reduziert.

- 50 % kleinere Korngrößen

- reduzierte Gefahr von Brüchen (Hot Cracks)

- Gussteile haben bessere Spannungs- und Elastizitätseigenschaften, was diese leichter weiterverarbeitbar macht

.jpg)

Daten im Überblick zur VC-Serie

■ Serienumfang, ○ Optional, - nicht verfügbar| VC400 | VC450 | VC500 | VC450V | VC460V | VC480V | VC650V | VC680V | VC1000V | VC25000 | VC3000V | VC650VHTC | VC680VHTC | VC1000VHTC | VC12000HTC | VC3000VHTC | |

|

Leistung

|

||||||||||||||||

| Leistung max. / el. Anschluss | 3.5 kW (230 V)|4.5 kW (3x400 V) | 4,5 kW (3x400 V) | 10 kW (3x400 V)|10 kW(3x208 V) | 4,5 kW (3x400 V) | 4,5 kW (3x400 V) | 8 kW (3x400 V) | 12 kW (3x400v) | 12 kW (3x400v) | 20 kW (3x400 V) | 60 kW (3x400 V) | 30 kW (3x400 V) | 12 kW (3x400v) | 12 kW (3x400v) | 20 kW (3x400 V) | 40-60 kW (3x400 V) | 30 kW (3x400 V) |

| Temperatur max.*** | 1400° C | 1600° C | ||||||||||||||

| Temperatur max. mit direkter induktiver Erwährmung HTC | 1850° C | 1850° C | 1850° C | 1850° C | 2000° C | 2000° C | 2000° C | 1850° C | 2000° C | |||||||

|

Kapazität

|

||||||||||||||||

| Tiegelvolumen | ■ 170 ccm = 2,5 kg Au 18 ct / 1,5 kg Cu* | 170 ccm = 2,5 kg Au 18 ct / 1,5 kg Cu* | ■ 245 ccm = 3,6 kg Au 18 ct / 2 kg Cu* ○ 386 ccm = 5,8 kg Au 18 ct / 3,3 kg Cu* |

170 ccm = 2,5 kg Au 18 ct / 1,5 kg Cu* | 170 ccm = 2,5 kg Au 18 ct / 1,5 kg Cu* | ■ 170 ccm = 2,5 kg Au 18 ct / 1,5 kg Cu* ○ 245 ccm = 3,6 kg Au 18 ct / 2 kg Cu* |

■ 245 ccm = 3,6 kg Au 18 ct / 2 kg Cu* ○ 386 ccm = 5,8 kg Au 18 ct / 3,3 kg Cu* ○ 700 ccm =10,5 kg Au 18 ct / 6 kg Cu* |

■ 245 ccm = 3,6 kg Au 18 ct / 2 kg Cu* ○ 386 ccm = 5,8 kg Au 18 ct / 3,3 kg Cu* ○ 700 ccm =10,5 kg Au 18 ct / 6 kg Cu* |

1,5 l (1,7) = 4 kg Al / 12 kg Cu / 12 kg Stahl* | 25 l = 65 kg Al / 200 kg Cu* | 3,4 l (3,9) = 8,5 kg Al / 25 kg Cu / 25 kg Stahl* | ■ 245 ccm = 3,6 kg Au 18 ct / 2 kg Cu* ○ 386 ccm = 5,8 kg Au 18 ct / 3,3 kg Cu* ○ 700 ccm =10,5 kg Au 18 ct / 6 kg Cu* |

■ 245 ccm = 3,6 kg Au 18 ct / 2 kg Cu* ○ 386 ccm = 5,8 kg Au 18 ct / 3,3 kg Cu* ○ 700 ccm =10,5 kg Au 18 ct / 6 kg Cu* |

1,5 l (1,7) = 4 kg Al / 12 kg Cu / 12 kg Stahl* | 12 l (14 ) = 30 kg Al / 90 kg Cu / 90 kg Stahl* | 3,4 l (3,9) = 8,5 kg Al / 25 kg Cu / 25 kg Stahl* |

| für den Einsatz von Formen bis | ø 130 mm / 240 mm h | ø 130 mm / 240 mm h | ■ ø 130 mm / 240 mm h ○ ø 160 mm / 400 mm h |

■ ø 130 mm / 240 mm h ○ ø 160 mm / 400 mm h |

■ ø 130 mm / 240 mm h ○ ø 160 mm / 400 mm h |

■ ø 130 mm / 240 mm h ○ ø 160 mm / 400 mm h |

ø 250 mm / 500 mm h | ø 600 mm / 800 mm h | ø 450 mm / 600 mm h | ■ ø 130 mm / 240 mm h ○ ø 160 mm / 400 mm h |

■ ø 130 mm / 240 mm h ○ ø 160 mm / 400 mm h |

ø 250 mm / 500 mm h | ø 600 mm / 800 mm h | ø 450 mm / 600 mm h | ||

| für Küvettengröße | bis ø 130 mm / 240 mm h | ■ bis ø 130 mm / 240 mm h ○ bis ø 160 mm / 400 mm h |

||||||||||||||

|

Bedienung und Kontrolle

|

||||||||||||||||

| duale Temperaturmessung | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ■ | ■ | ■ | ○ | ○ | ■ | ■ | ■ |

| regelbares Vakuum in Küvettenkammer | ■ | - | ■ | - | - | ■ | ■ | ■ | ■ | ■ | ||||||

| TurboPressure Funktion | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ |

| max. Druck | ■ bis 1,5 bar ○ bis 3,0 bar |

■ bis 1,5 bar ○ bis 3,0 bar |

■ bis 1,5 bar ○ bis 3,0 bar |

■ bis 1,5 bar ○ bis 3,0 bar |

■ bis 1,5 bar ○ bis 3,0 bar |

■ bis 1,5 bar ○ bis 3,0 bar |

3 bar | 3 bar | 0,5 bar | 0,3 bar | 0,3 bar | 3 bar | 3 bar | 0,5 bar | 0,3 bar | 0,3 bar |

| Steuerung | LCD-Display mit Volltextanzeige | LCD-Display mit Volltextanzeige | LCD-Display mit Volltextanzeige | LCD-Display mit Volltextanzeige | LCD-Display mit Volltextanzeige | LCD-Display mit Volltextanzeige | LCD-Display mit Volltextanzeige | LCD-Display mit Volltextanzeige | LCD-Display mit Volltextanzeige | LCD-Display mit Volltextanzeige | LCD-Display mit Volltextanzeige | LCD-Display mit Volltextanzeige | LCD-Display mit Volltextanzeige | LCD-Display mit Volltextanzeige | LCD-Display mit Volltextanzeige | LCD-Display mit Volltextanzeige |

| automatische Glockenverriegelung | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ |

| HSC (High Speed Casting) | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ||||||||

| Küvetten-Temperaturmessung | - | - | - | - | ■ | ■ | ■ | ■ | ||||||||

| automatischer Küvetten- und Kammerlift | ■ | ■ | ■ | ■ | ■ | ■ | ■ | - | ■ | ■ | ■ | ■ | - | ■ | ||

| Turbo Pressure PLUS System** | - | - | - | ○ | ■ | ■ | ■ | ■ | ||||||||

| autom. Zuführung w/ autom. Verschluss-Stab | - | - | - | - | - | ■ | - | ■ | ||||||||

| Vibrationstechnologie | - | ■ | - | ■ | serienmäßg Sweep Mode | serienmäßg Sweep Mode | ■ | ■ | ■ | serienmäßg Sweep Mode | serienmäßg Sweep Mode | ■ | ■ | ■ | ||

| automatisches Schließsystem | - | - | - | - | ■ | ■ | ■ | ■ | ||||||||

| Programme | 20 | 20 | 20 | 20 | 20 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| Küvetten- und Kammerlift | ■ | ■ | ||||||||||||||

| Temperatur max. mit indirekter induktiver Erwährmung | 1400° C | 1400° C | 1400° C | 1600° C | 1700° C | 1700° C | 1500° C | 1300° C | 1500° C | 1700° C | 1700° C | 1500° C | 1300° C | 1500° C | ||

| Turbolence Reduction Software | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ |

|

Qualitätssicherung

|

||||||||||||||||

| RS 232, Ethernet, USB-Schnittstelle, Diagnosesystem | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ |

| Datendrucker | - | ○ | - | ○ | ○ | ○ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ |

| GSM-Modem für Fernwartung | ○ | ○ | ○ | ○ | ○ | ○ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ |

|

DMS

|

■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ | ■ |

| InduthermCloud | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ■ | ○ | ○ | ○ | ○ | ■ | ○ | ○ | ○ |

| iThermControl | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ■ | ○ | ■ | ||||||

|

Zubehör

|

||||||||||||||||

| Sinterkit (Diffusionsschweißen) | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ||||||

| Granuliertank | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ |

| Granuliertank mit Flake-Option | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ |

| Vakuumpumpe | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ |

| Wasserkühler | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ |

| als Granulieranlage verfügbar | - | GU 500 | ||||||||||||||

* flüssiges Metall bis Tiegeloberkante

** mit zusätzlichem Gastank für Turbo Pressure PLUS

Die auf dieser Seite veröffentlichten Maschinenbeschreibungen und technischen Daten erheben keinen Anspruch auf Vollständigkeit. Sie können sich im Zuge der Weiterentwicklung ändern und sind deshalb keine Vertragsgrundlage.Weitere Vorteile der VC-Serie

Sie möchten mehr erfahren?

In unserem Katalog erhalten Sie weitere Informationen