VTC Vakuum/Druck-Gießanlagen

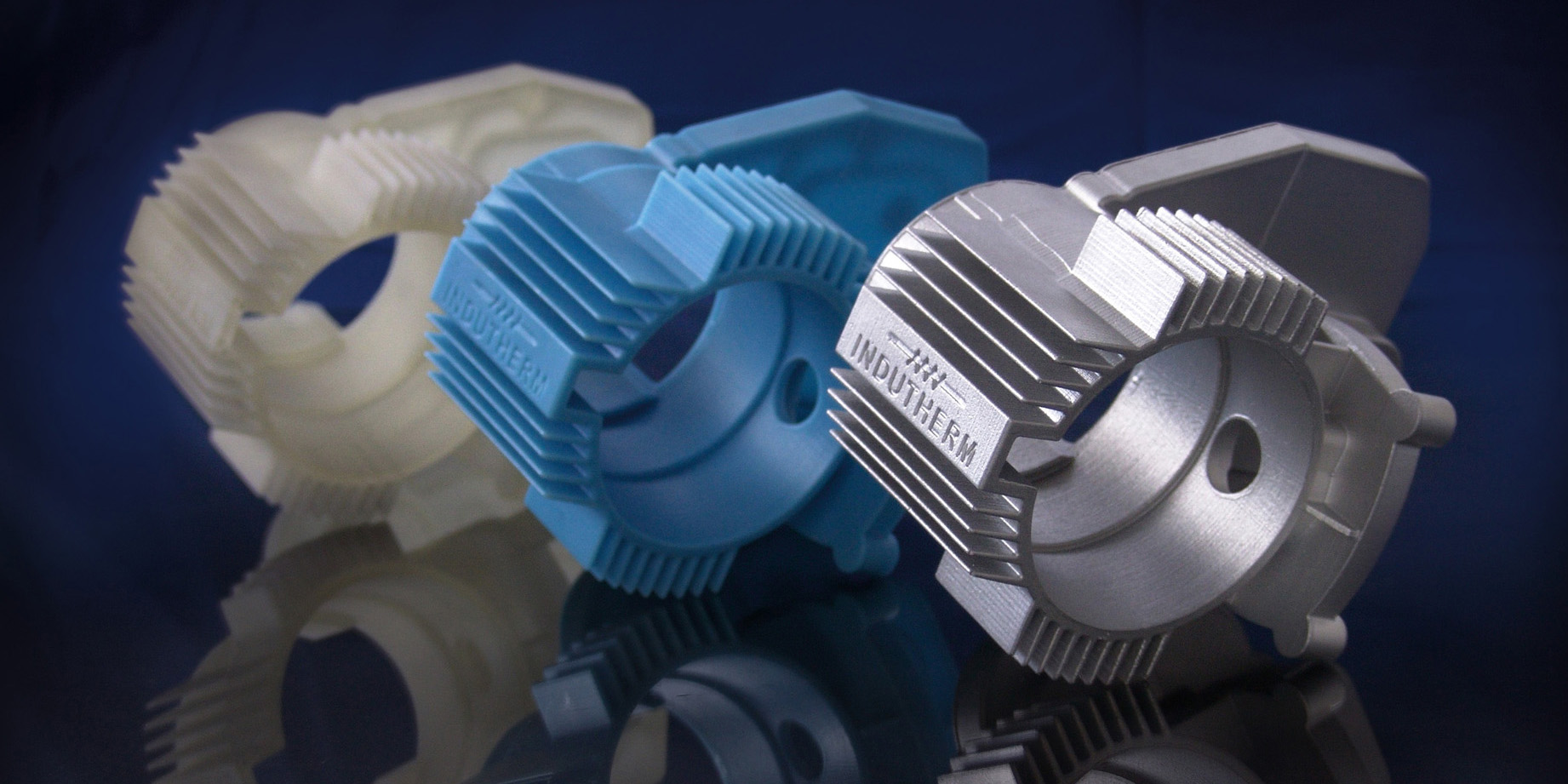

VTC 100 V bis VTC 800 V sind Gießanlagen mit einem enorm breiten Einsatzspektrum. Eigentlich als Hochleistungsgießanlagen für den Guss von Stahl, Palladium, Platin etc. konzipiert (max. 2.100° C), lassen sich die VTC-Anlagen mit großen Küvetten genau so gut auch für Gold- und Silbergüsse einsetzen. Neben dem Guss in Küvetten ist auch das Gießen in Barrenformen möglich.

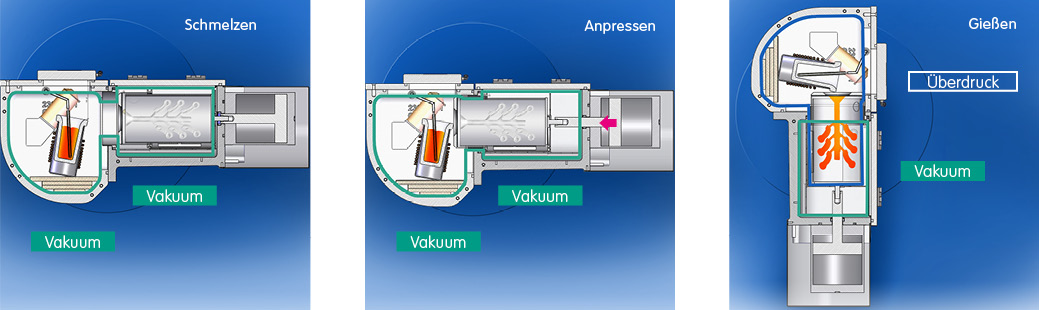

Die Anlage kombiniert ein Zweikammer-Diff erenzdrucksystem mit einem Kippsystem. Das Abgießen erfolgt durch eine 90°-Drehung der ganzen Schmelz-Gießeinheit. Ein Vorteil des Kippsystems sind die günstigen Grafit- oder Keramiktiegel (ohne Loch und Verschluss-Stab), die zudem häufig länger einsetzbar sind: Tiegel mit Loch und Verschluss-Stab werden bei manchen Legierungen wie Kupfer-Beryllium durch die starken Ablagerungen schnell undicht und dadurch unbrauchbar. Aus diesem Grund verarbeiten viele Anwender solche Legierungen sonst nur in off enen Anlagen ohne Optimierungs möglichkeiten wie Überdruck oder Vakuum. Dieses Handikap besteht bei der VTC-Serie nicht.

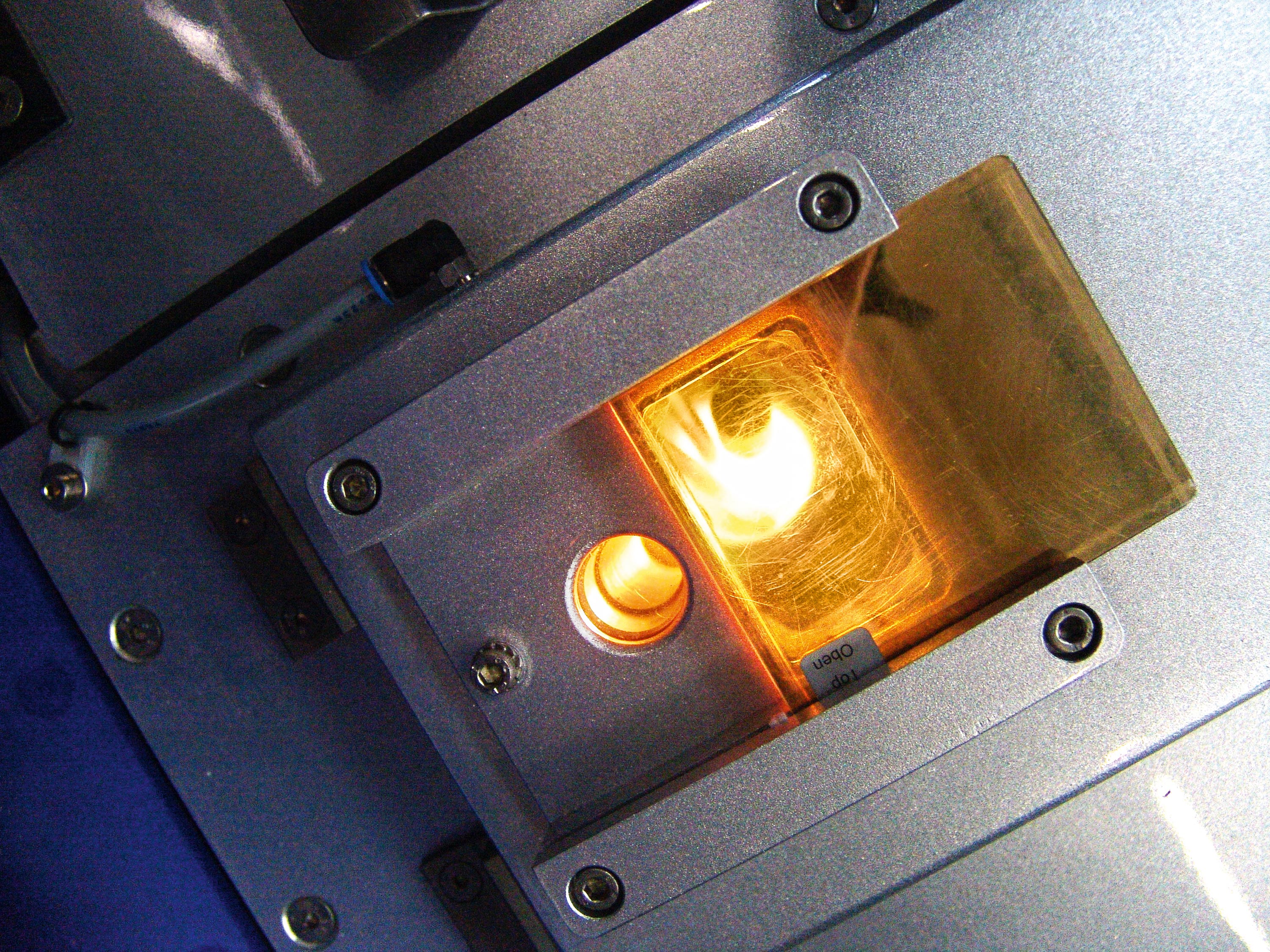

In Schmelz- und Gießkammer kann Vakuum erzeugt werden, um Oxidationsprozesse beim Schmelzen und Lufteinschlüsse in der Gießform zu vermeiden. Zum Abgießen wird die Küvette automatisch an die Schmelzkammer angepresst. So kann beim Gießen auf Überdruck umgeschaltet werden, um die Formfüllung zu verbessern. Zudem optimiert das Vibrationsverfahren die Verarbeitung noch weiter.

Sweep Mode Vibration System für perfekte Gießergebnisse auch mit Pt und Pd

Durch den Einsatz des Vibrationsverfahrens (siehe Seite 26) und durch das ausgeklügelte Vakuum-Drucksystem funktioniert auch Platinund Palladiumguss hervorragend – und zwar ganz ohne aufwändige und anfällige Schleudermechanik. Das erweiterte Sweep Mode Vibration System berücksichtigt die unterschiedliche Eigenresonanz jedes Körpers oder Raumes: Durch die Frequenz-Modulation wird sichergestellt, dass die Vibration unabhängig von der Geometrie der Gießform bzw. des Gussteils den optimalen Frequenzbereich durchläuft.

Bedienung und Kontrolle

Die Steuerung ist dank übersichtlicher LCD-Anzeige mit komfortabler Bedienerführung sehr einfach und sicher. Alle Parameter bis hin zur variablen Kippgeschwindigkeit können individuell eingestellt und gespeichert werden, um bei wiederkehrenden Güssen exakt reproduzierbare Ergebnisse zu erhalten.

Die Hochvakuum-Gießanlagen VTC 100 V Ti - VTC 800 V Ti

Die VTC Ti Serie ist eine kosteneffiziente Lösung für das Gießen hochreaktiver Metalle wie Titan, Kupfer-Beryllium, amorpher Stähle etc.

Durch zahlreiche Modifikationen, wie komplett neu konstruierte Ventile und Schlauchverbindungen, spezielle Dichtungen und einen auf die Anlage abgestimmten Prozess aus Evakuierung und Schutzgas-Spülungen wurden die Voraussetzungen für das erforderliche Vakuum von 10–3 mbar geschaffen. Darüber hinaus haben wir spezielle Induktoren und Tiegel entwickelt, da normale Keramiktiegel ebenfalls mehr oder weniger stark mit Titan reagieren. Die neuen Materialien verkürzen zudem die Schmelzzeiten – je kürzer die Schmelzzeit, desto geringer die Zeit einer möglichen Reaktion.

Daten im Überblick zur VTC-Serie

■ Serienumfang, ○ Optional, - nicht verfügbar| VTC 100 V / TI | VTC 200 V / TI | VTC 400 V / TI | VTC 800 V / TI | |

|

Leistung

|

||||

| Temperatur max.*** | 2100° C | 2100° C | 2100° C | 2100° C |

| Leistung max. / el. Anschluss | 12 kW (3x400v) | 15 kW (3x400v) | 20 kW (3x400v) | 20 kW (3x400v) |

|

Kapazität

|

||||

| Volumen Keramiktiegel | 30 ccm = 600 g Pt / 250 g Stahl | 180 ccm = 2,5 kg Pt / 1 kg Stahl | 300 ccm = 2.0 kg Stahl | 600 ccm = 4.0 kg Stahl |

| für Küvettengröße | serienmäßg 125 mm / 220 mm h, ○ 125 mm / 350 mm h | serienmäßg 125 mm / 220 mm h, ○ 125 mm / 350 mm h | serienmäßg 125 mm / 220 mm h, ○ 125 mm / 350 mm h | serienmäßg 125 mm / 220 mm h, ○ 125 mm / 350 mm h |

| Volumen Grafittiegel | 25 ccm = 450 g Au 18 ct | 145 ccm = 2,0 kg Au 18 ct | 300 ccm = 2.5 kg Cu | 600 ccm = 4.0 kg Cu |

|

Bedienung und Kontrolle

|

||||

| automatisches Anpressen der Küvette | serienmäßg | serienmäßg | serienmäßg | serienmäßg |

| Kippautomatik mit Motorantrieb | serienmäßg | serienmäßg | serienmäßg | serienmäßg |

| Vibrationstechnologie | serienmäßg Sweep Mode | serienmäßg Sweep Mode | serienmäßg Sweep Mode | serienmäßg Sweep Mode |

| Programme | 100 | 100 | 100 | 100 |

| Temperaturmessung mit Thermoelement | bis 1.300° C | bis 1.300° C | bis 1.300° C | bis 1.300° C |

| Temperaturmessung mit optischem Pyrometer | bis 2000° C | bis 2000° C | bis 2000° C | bis 2000° C |

|

Qualitätssicherung

|

||||

| RS 232, Ethernet, USB-Schnittstelle, Diagnosesystem | ■ | ■ | ■ | ■ |

| Datendrucker | ■ | ■ | ■ | ■ |

| GSM-Modem für Fernwartung | ■ | ■ | ■ | ■ |

|

DMS

|

■ | ■ | ■ | ■ |

| InduthermCloud | ○ | ○ | ○ | ○ |

| iThermControl | ○ | ○ | ○ | ○ |

|

Zubehör

|

||||

| Vakuum-Rührgerät Indumix 4+ | ○ | ○ | ○ | ○ |

| Ofen AK 135 | ○ | ○ | ○ | ○ |

| Vakuumpumpe | ○ | ○ | ○ | ○ |

| Wasserkühler | ○ | ○ | ○ | ○ |

| Pyrometer mit Videoausgang | ○ | ○ | ○ | ○ |

Sie möchten mehr erfahren?

In unserem Katalog erhalten Sie weitere Informationen